Vapori di mercurio, diodi a emissione luminosa (LED) ed eccimeri sono tecnologie distinte per lampade a polimerizzazione UV. Sebbene tutte e tre siano utilizzate in vari processi di fotopolimerizzazione per reticolare inchiostri, rivestimenti, adesivi ed estrusioni, i meccanismi che generano l'energia UV irradiata, così come le caratteristiche del corrispondente spettro di emissione, sono completamente diversi. La comprensione di queste differenze è fondamentale per lo sviluppo di applicazioni e formulazioni, la selezione e l'integrazione delle sorgenti di polimerizzazione UV.

lampade a vapori di mercurio

Sia le lampade ad arco con elettrodi che le lampade a microonde senza elettrodi rientrano nella categoria delle lampade a vapori di mercurio. Le lampade a vapori di mercurio sono un tipo di lampade a scarica di gas a media pressione in cui una piccola quantità di mercurio elementare e gas inerte viene vaporizzata in un plasma all'interno di un tubo di quarzo sigillato. Il plasma è un gas ionizzato ad altissima temperatura in grado di condurre elettricità. Viene prodotto applicando una tensione elettrica tra due elettrodi all'interno di una lampada ad arco o riscaldando a microonde una lampada senza elettrodi all'interno di un involucro o di una cavità concettualmente simile a un forno a microonde domestico. Una volta vaporizzato, il plasma di mercurio emette luce ad ampio spettro nelle lunghezze d'onda ultraviolette, visibili e infrarosse.

Nel caso di una lampada ad arco elettrico, una tensione applicata eccita il tubo di quarzo sigillato. Questa energia vaporizza il mercurio in un plasma e rilascia elettroni dagli atomi vaporizzati. Una parte di elettroni (-) fluisce verso l'elettrodo di tungsteno positivo della lampada, o anodo (+), e nel circuito elettrico del sistema UV. Gli atomi con nuovi elettroni mancanti diventano cationi energizzati positivamente (+), che fluiscono verso l'elettrodo di tungsteno caricato negativamente della lampada, o catodo (-). Durante il loro movimento, i cationi colpiscono gli atomi neutri nella miscela di gas. L'impatto trasferisce elettroni dagli atomi neutri ai cationi. Man mano che i cationi acquisiscono elettroni, scendono in uno stato di energia inferiore. La differenza di energia viene scaricata sotto forma di fotoni che si irradiano verso l'esterno dal tubo di quarzo. A condizione che la lampada sia adeguatamente alimentata, correttamente raffreddata e utilizzata per tutta la sua vita utile, un apporto costante di cationi di nuova creazione (+) gravita verso l'elettrodo negativo o catodo (-), colpendo altri atomi e producendo un'emissione continua di luce UV. Le lampade a microonde funzionano in modo simile, con la differenza che le microonde, note anche come radiofrequenza (RF), sostituiscono il circuito elettrico. Poiché le lampade a microonde non hanno elettrodi di tungsteno e sono semplicemente un tubo di quarzo sigillato contenente mercurio e gas inerte, sono comunemente chiamate "senza elettrodi".

L'emissione UV delle lampade a vapori di mercurio a banda larga o ad ampio spettro copre le lunghezze d'onda ultraviolette, visibili e infrarosse, in proporzioni approssimativamente uguali. La porzione ultravioletta include una combinazione di lunghezze d'onda UVC (da 200 a 280 nm), UVB (da 280 a 315 nm), UVA (da 315 a 400 nm) e UVV (da 400 a 450 nm). Le lampade che emettono UVC a lunghezze d'onda inferiori a 240 nm generano ozono e richiedono un sistema di aspirazione o filtrazione.

L'emissione spettrale di una lampada a vapori di mercurio può essere modificata aggiungendo piccole quantità di droganti, come ferro (Fe), gallio (Ga), piombo (Pb), stagno (Sn), bismuto (Bi) o indio (In). I metalli aggiunti modificano la composizione del plasma e, di conseguenza, l'energia rilasciata quando i cationi acquisiscono elettroni. Le lampade con aggiunta di metalli sono chiamate lampade drogate, additive e ad alogenuri metallici. La maggior parte degli inchiostri, dei rivestimenti, degli adesivi e delle estrusioni formulati per UV sono progettati per eguagliare l'emissione delle lampade standard drogate con mercurio (Hg) o ferro (Fe). Le lampade drogate con ferro spostano parte dell'emissione UV verso lunghezze d'onda più lunghe, quasi visibili, il che si traduce in una migliore penetrazione attraverso formulazioni più spesse e fortemente pigmentate. Le formulazioni UV contenenti biossido di titanio tendono a polimerizzare meglio con lampade drogate con gallio (GA). Questo perché le lampade al gallio spostano una porzione significativa dell'emissione UV verso lunghezze d'onda superiori a 380 nm. Poiché gli additivi di biossido di titanio generalmente non assorbono la luce oltre i 380 nm, l'utilizzo di lampade al gallio con formulazioni bianche consente ai fotoiniziatori di assorbire una maggiore quantità di energia UV rispetto agli additivi.

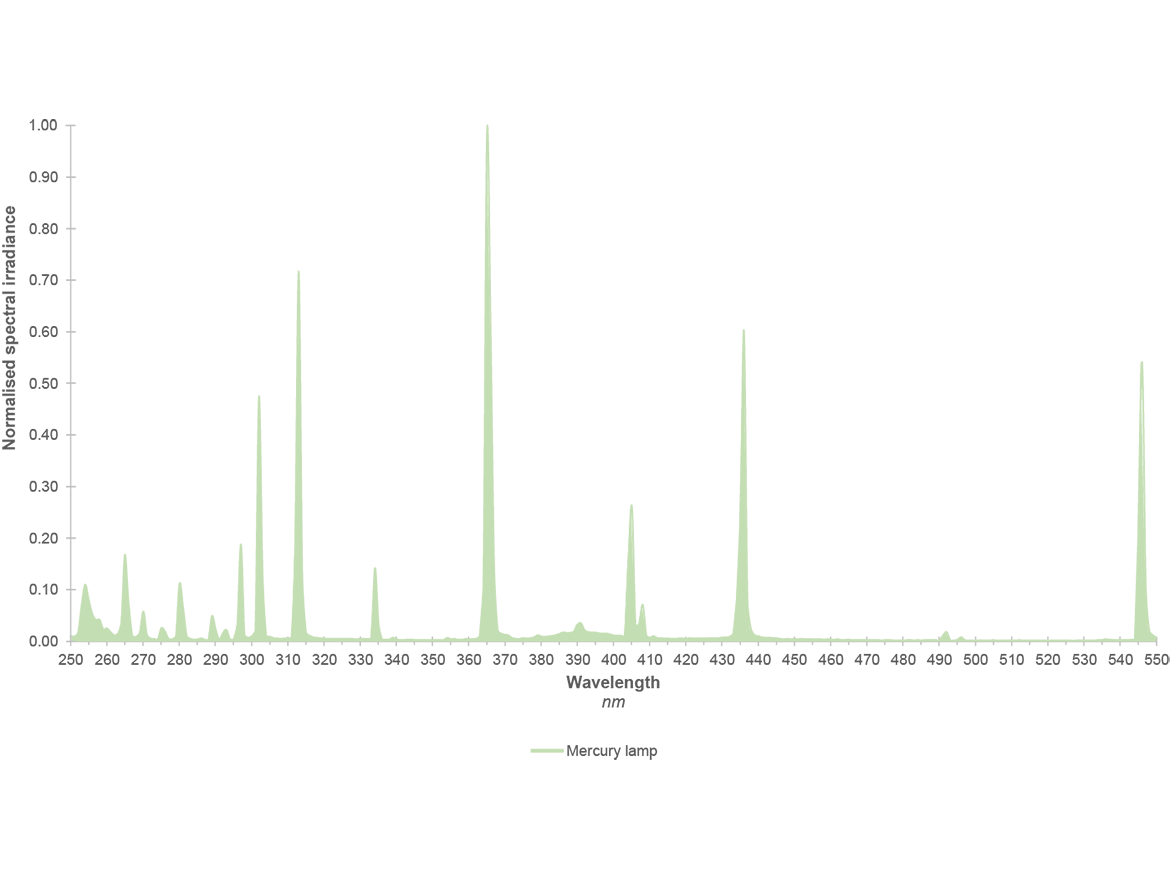

I profili spettrali forniscono ai formulatori e agli utenti finali una rappresentazione visiva di come l'emissione irradiata per uno specifico tipo di lampada sia distribuita nello spettro elettromagnetico. Mentre il mercurio vaporizzato e i metalli additivi hanno caratteristiche di radiazione definite, la precisa miscela di elementi e gas inerti all'interno del tubo di quarzo, insieme alla costruzione della lampada e al design del sistema di polimerizzazione, influenzano l'emissione UV. L'emissione spettrale di una lampada non integrata, alimentata e misurata da un fornitore di lampade all'aria aperta, avrà un'emissione spettrale diversa rispetto a una lampada montata all'interno di una testa con riflettore e sistema di raffreddamento progettati correttamente. I profili spettrali sono facilmente reperibili presso i fornitori di sistemi UV e sono utili nello sviluppo di formulazioni e nella selezione delle lampade.

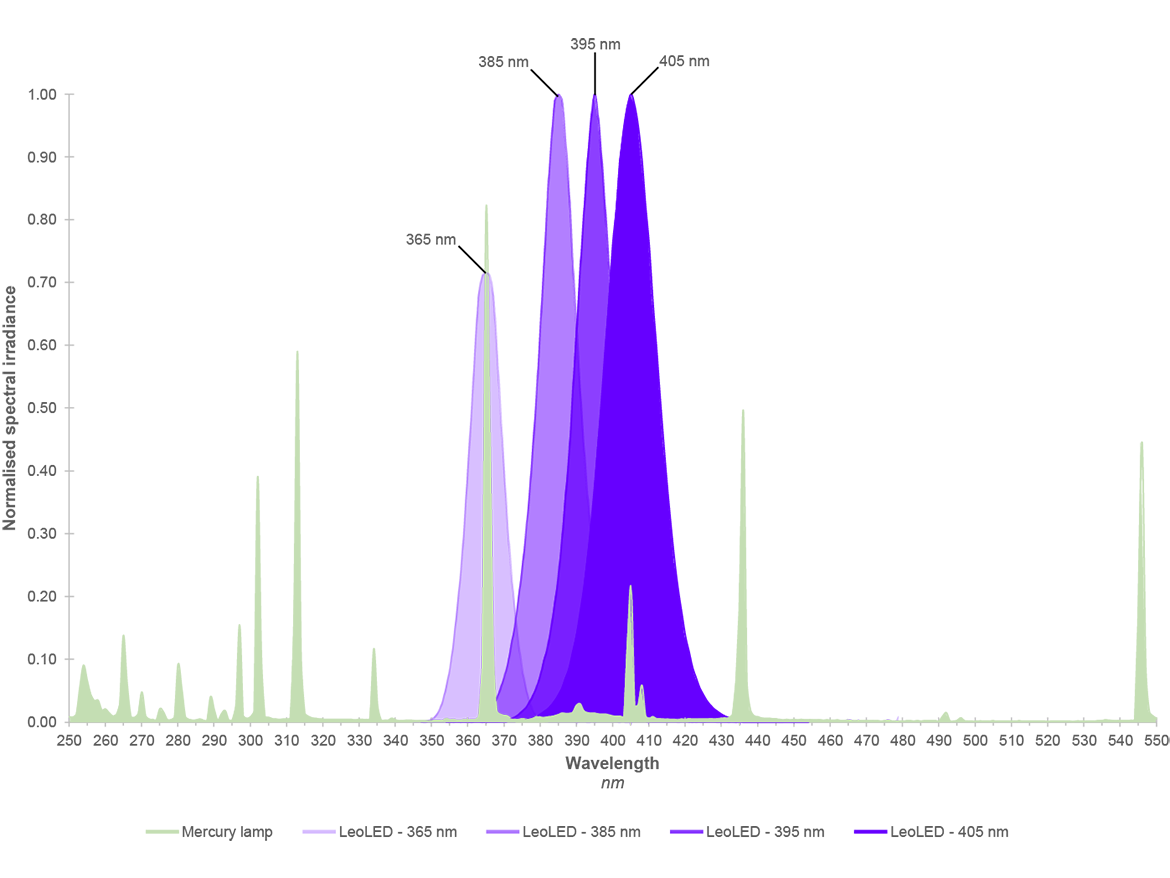

Un profilo spettrale comune traccia l'irradianza spettrale sull'asse y e la lunghezza d'onda sull'asse x. L'irradianza spettrale può essere visualizzata in diversi modi, tra cui in valore assoluto (ad esempio W/cm²/nm) o in misure arbitrarie, relative o normalizzate (senza unità di misura). I profili mostrano comunemente le informazioni come un grafico a linee o come un grafico a barre che raggruppa l'output in bande di 10 nm. Il seguente grafico dell'output spettrale della lampada ad arco di mercurio mostra l'irradianza relativa rispetto alla lunghezza d'onda per i sistemi GEW (Figura 1).

FIGURA 1 »Grafici di uscita spettrale per mercurio e ferro.

"Lampada" è il termine utilizzato per indicare il tubo di quarzo che emette raggi UV in Europa e Asia, mentre in Nord e Sud America si tende a utilizzare un mix intercambiabile di lampadina e lampada. "Lampada" e "testa della lampada" si riferiscono entrambi all'intero assemblaggio che ospita il tubo di quarzo e tutti gli altri componenti meccanici ed elettrici.

Lampade ad arco elettrodico

I sistemi di lampade ad arco a elettrodi sono costituiti da una testa della lampada, una ventola di raffreddamento o un refrigeratore, un alimentatore e un'interfaccia uomo-macchina (HMI). La testa della lampada include una lampada (bulbo), un riflettore, un involucro o alloggiamento metallico, un gruppo otturatore e talvolta una finestra in quarzo o una protezione in filo metallico. GEW monta i suoi tubi al quarzo, i riflettori e i meccanismi di otturatore all'interno di gruppi di cassette che possono essere facilmente rimossi dall'involucro o dall'alloggiamento esterno della testa della lampada. La rimozione di una cassetta GEW avviene in genere in pochi secondi utilizzando una singola chiave a brugola. Poiché l'emissione UV, le dimensioni e la forma complessive della testa della lampada, le caratteristiche del sistema e le esigenze delle apparecchiature ausiliarie variano a seconda dell'applicazione e del mercato, i sistemi di lampade ad arco a elettrodi sono generalmente progettati per una determinata categoria di applicazioni o per tipologie di macchine simili.

Le lampade ai vapori di mercurio emettono luce a 360° dal tubo di quarzo. I sistemi di lampade ad arco utilizzano riflettori situati sui lati e sul retro della lampada per catturare e focalizzare una maggiore quantità di luce a una distanza specificata davanti alla testa della lampada. Questa distanza è nota come fuoco ed è dove l'irradiazione è maggiore. Le lampade ad arco emettono tipicamente nell'intervallo da 5 a 12 W/cm² al fuoco. Poiché circa il 70% dell'emissione UV dalla testa della lampada proviene dal riflettore, è importante mantenere puliti i riflettori e sostituirli periodicamente. La mancata pulizia o sostituzione dei riflettori è una causa comune di polimerizzazione insufficiente.

Da oltre 30 anni, GEW migliora l'efficienza dei suoi sistemi di polimerizzazione, personalizzandone funzionalità e potenza per soddisfare le esigenze di applicazioni e mercati specifici e sviluppando un ampio portafoglio di accessori di integrazione. Di conseguenza, l'offerta commerciale odierna di GEW comprende alloggiamenti compatti, riflettori ottimizzati per una maggiore riflettanza UV e una riduzione delle emissioni infrarosse, meccanismi di otturazione integrati silenziosi, gonne e fessure per il nastro, alimentazione del nastro a conchiglia, inerzia con azoto, teste a pressione positiva, interfaccia operatore touchscreen, alimentatori a stato solido, maggiore efficienza operativa, monitoraggio dell'emissione UV e monitoraggio remoto del sistema.

Quando le lampade a elettrodi a media pressione sono in funzione, la temperatura superficiale del quarzo è compresa tra 600 °C e 800 °C e la temperatura interna del plasma è di diverse migliaia di gradi centigradi. L'aria forzata è il mezzo principale per mantenere la corretta temperatura di funzionamento della lampada e rimuovere parte dell'energia infrarossa irradiata. GEW fornisce quest'aria negativamente; ciò significa che l'aria viene aspirata attraverso l'involucro, lungo il riflettore e la lampada, e scaricata all'esterno del gruppo, lontano dalla macchina o dalla superficie di polimerizzazione. Alcuni sistemi GEW come l'E4C utilizzano il raffreddamento a liquido, che consente un'emissione UV leggermente maggiore e riduce le dimensioni complessive della testa della lampada.

Le lampade ad arco a elettrodi hanno cicli di riscaldamento e raffreddamento. Le lampade vengono accese con un raffreddamento minimo. Ciò consente al plasma di mercurio di raggiungere la temperatura di esercizio desiderata, produrre elettroni e cationi liberi e consentire il flusso di corrente. Quando la testa della lampada viene spenta, il raffreddamento continua per alcuni minuti per raffreddare uniformemente il tubo al quarzo. Una lampada troppo calda non si riaccenderà e dovrà continuare a raffreddarsi. La durata del ciclo di accensione e raffreddamento, nonché il degrado degli elettrodi durante ogni accensione della tensione, sono il motivo per cui i meccanismi di otturatore pneumatico sono sempre integrati nei gruppi di lampade ad arco a elettrodi GEW. La Figura 2 mostra lampade ad arco a elettrodi raffreddate ad aria (E2C) e a liquido (E4C).

FIGURA 2 »Lampade ad arco con elettrodi raffreddati a liquido (E4C) e ad aria (E2C).

Lampade UV LED

I semiconduttori sono materiali solidi e cristallini, piuttosto conduttivi. L'elettricità fluisce attraverso un semiconduttore meglio di un isolante, ma non altrettanto bene di un conduttore metallico. Tra i semiconduttori naturali, ma piuttosto inefficienti, figurano gli elementi silicio, germanio e selenio. I semiconduttori sintetici, progettati per garantire potenza ed efficienza, sono materiali compositi con impurità impregnate con precisione all'interno della struttura cristallina. Nel caso dei LED UV, il nitruro di alluminio e gallio (AlGaN) è un materiale comunemente utilizzato.

I semiconduttori sono fondamentali per l'elettronica moderna e vengono progettati per formare transistor, diodi, diodi a emissione luminosa e microprocessori. I dispositivi a semiconduttore sono integrati nei circuiti elettrici e montati all'interno di prodotti come telefoni cellulari, laptop, tablet, elettrodomestici, aerei, automobili, telecomandi e persino giocattoli per bambini. Questi componenti minuscoli ma potenti rendono funzionali i prodotti di uso quotidiano, consentendo al contempo di renderli più compatti, sottili, leggeri e convenienti.

Nel caso specifico dei LED, i materiali semiconduttori progettati e realizzati con precisione emettono bande di lunghezza d'onda relativamente strette quando collegati a una fonte di alimentazione CC. La luce viene generata solo quando la corrente fluisce dall'anodo positivo (+) al catodo negativo (-) di ciascun LED. Poiché l'uscita dei LED è controllabile in modo rapido e semplice ed è quasi monocromatica, i LED sono ideali per l'uso come: spie luminose; segnali di comunicazione a infrarossi; retroilluminazione per TV, laptop, tablet e smartphone; insegne elettroniche, cartelloni pubblicitari e maxischermi; e polimerizzazione UV.

Un LED è una giunzione positivo-negativo (giunzione pn). Ciò significa che una porzione del LED ha una carica positiva ed è chiamata anodo (+), e l'altra porzione ha una carica negativa ed è chiamata catodo (-). Sebbene entrambi i lati siano relativamente conduttivi, il confine della giunzione dove i due lati si incontrano, noto come zona di svuotamento, non è conduttivo. Quando il terminale positivo (+) di una sorgente di alimentazione a corrente continua (CC) è collegato all'anodo (+) del LED e il terminale negativo (-) della sorgente è collegato al catodo (-), gli elettroni con carica negativa nel catodo e le vacanze elettroniche con carica positiva nell'anodo vengono respinti dalla sorgente di alimentazione e spinti verso la zona di svuotamento. Questa è una polarizzazione diretta e ha l'effetto di superare il confine non conduttivo. Il risultato è che gli elettroni liberi nella regione di tipo n attraversano e riempiono le vacanze nella regione di tipo p. Quando gli elettroni attraversano il confine, passano a uno stato di energia inferiore. La rispettiva caduta di energia viene rilasciata dal semiconduttore sotto forma di fotoni di luce.

I materiali e i droganti che formano la struttura cristallina del LED determinano l'emissione spettrale. Oggi, le sorgenti di polimerizzazione a LED disponibili in commercio presentano emissioni ultraviolette centrate a 365, 385, 395 e 405 nm, una tolleranza tipica di ±5 nm e una distribuzione spettrale gaussiana. Maggiore è l'irradianza spettrale di picco (W/cm²/nm), maggiore è il picco della curva a campana. Sebbene lo sviluppo UVC sia in corso tra 275 e 285 nm, potenza, durata, affidabilità e costi non sono ancora commercialmente sostenibili per sistemi e applicazioni di polimerizzazione.

Poiché l'emissione UV-LED è attualmente limitata a lunghezze d'onda UVA più lunghe, un sistema di polimerizzazione UV-LED non emette l'emissione spettrale a banda larga caratteristica delle lampade a vapori di mercurio a media pressione. Ciò significa che i sistemi di polimerizzazione UV-LED non emettono UVC, UVB, la maggior parte della luce visibile e le lunghezze d'onda infrarosse che generano calore. Sebbene ciò consenta l'utilizzo dei sistemi di polimerizzazione UV-LED in applicazioni più sensibili al calore, gli inchiostri, i rivestimenti e gli adesivi esistenti formulati per lampade a vapori di mercurio a media pressione devono essere riformulati per i sistemi di polimerizzazione UV-LED. Fortunatamente, i fornitori di prodotti chimici stanno progettando sempre più soluzioni a doppia polimerizzazione. Ciò significa che una formulazione a doppia polimerizzazione progettata per la polimerizzazione con una lampada UV-LED polimerizzerà anche con una lampada a vapori di mercurio (Figura 3).

FIGURA 3 »Grafico di uscita spettrale per LED.

I sistemi di polimerizzazione UV-LED di GEW emettono fino a 30 W/cm² nella finestra di emissione. A differenza delle lampade ad arco con elettrodi, i sistemi di polimerizzazione UV-LED non incorporano riflettori che dirigono i raggi luminosi verso un punto focale concentrato. Di conseguenza, il picco di irradiazione UV-LED si verifica in prossimità della finestra di emissione. I raggi UV-LED emessi divergono l'uno dall'altro all'aumentare della distanza tra la testa della lampada e la superficie di polimerizzazione. Ciò riduce la concentrazione luminosa e l'intensità dell'irradianza che raggiunge la superficie di polimerizzazione. Sebbene il picco di irradianza sia importante per la reticolazione, un'irradianza sempre più elevata non è sempre vantaggiosa e può persino inibire una maggiore densità di reticolazione. Lunghezza d'onda (nm), irradianza (W/cm²) e densità di energia (J/cm²) svolgono tutti ruoli critici nella polimerizzazione e il loro impatto complessivo sulla polimerizzazione deve essere compreso attentamente durante la selezione della sorgente UV-LED.

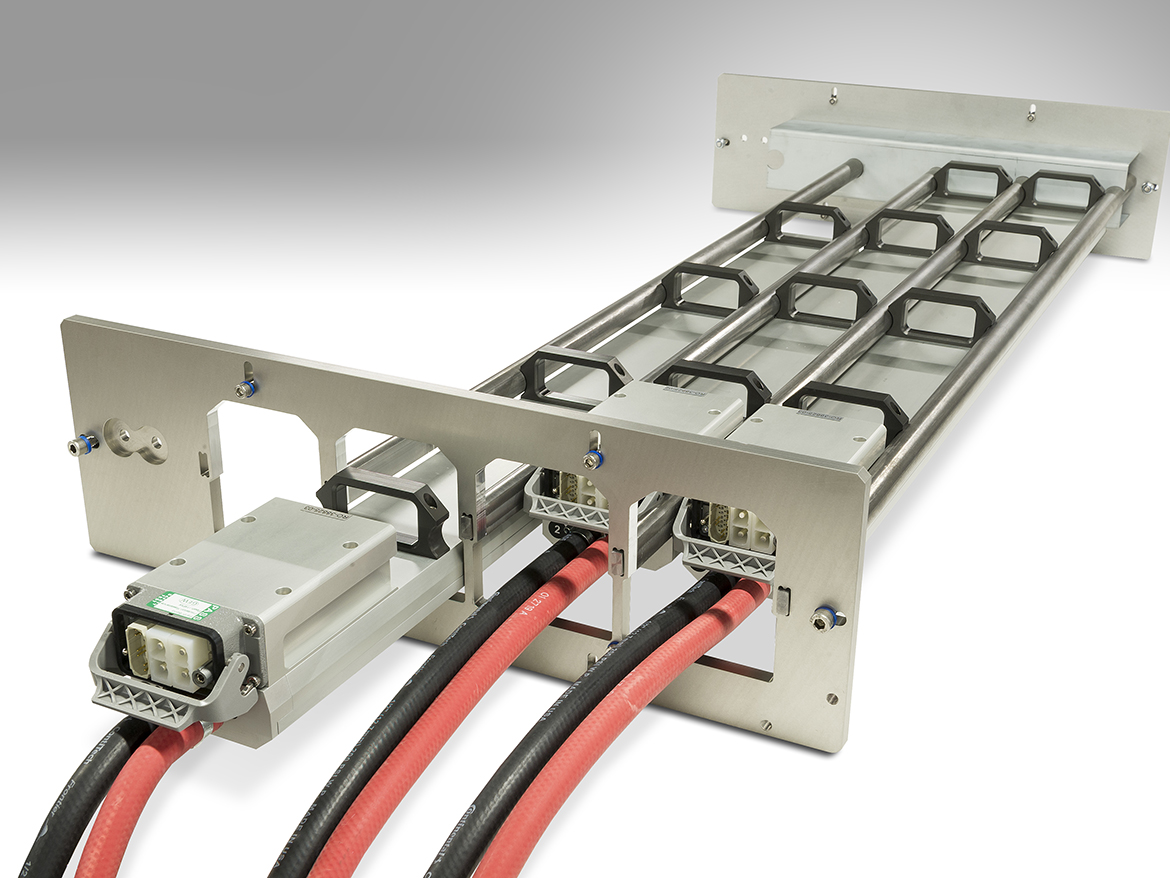

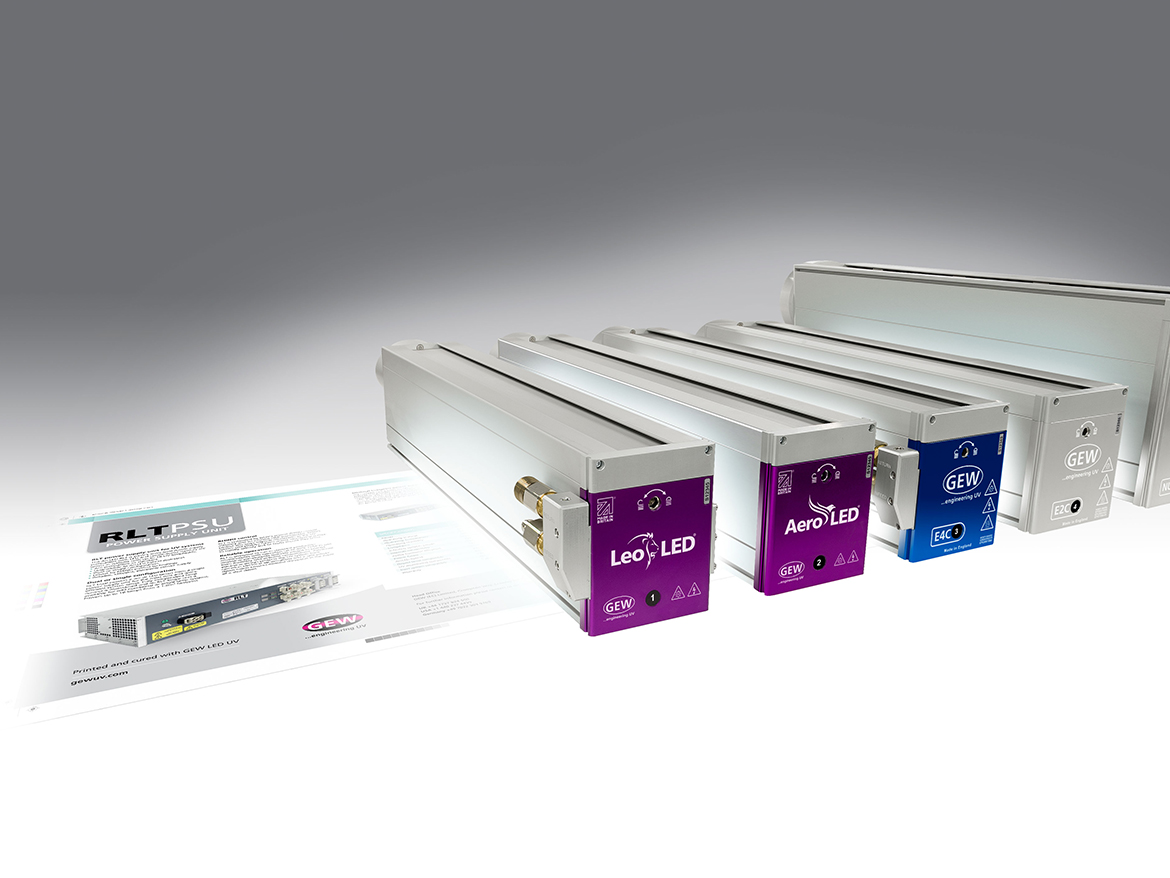

I LED sono sorgenti lambertiane. In altre parole, ogni LED UV emette un'emissione luminosa uniforme in avanti su un emisfero di 360° x 180°. Numerosi LED UV, ciascuno dell'ordine di un millimetro quadrato, sono disposti in un'unica fila, in una matrice di righe e colonne o in un'altra configurazione. Questi sottogruppi, noti come moduli o array, sono progettati con una spaziatura tra i LED che garantisce la fusione attraverso gli spazi vuoti e facilita il raffreddamento dei diodi. Più moduli o array vengono quindi disposti in gruppi più grandi per formare sistemi di polimerizzazione UV di varie dimensioni (Figure 4 e 5). I componenti aggiuntivi necessari per costruire un sistema di polimerizzazione UV-LED includono il dissipatore di calore, la finestra di emissione, i driver elettronici, gli alimentatori CC, un sistema di raffreddamento a liquido o chiller e un'interfaccia uomo-macchina (HMI).

FIGURA 4 »Il sistema LeoLED per il web.

FIGURA 5 »Sistema LeoLED per installazioni multilampada ad alta velocità.

Poiché i sistemi di polimerizzazione UV-LED non irradiano lunghezze d'onda infrarosse, trasferiscono intrinsecamente meno energia termica alla superficie di polimerizzazione rispetto alle lampade a vapori di mercurio, ma ciò non significa che i LED UV debbano essere considerati una tecnologia di polimerizzazione a freddo. I sistemi di polimerizzazione UV-LED possono emettere picchi di irradianza molto elevati e le lunghezze d'onda ultraviolette sono una forma di energia. Qualsiasi emissione non assorbita dalla chimica riscalderà la parte o il substrato sottostante, nonché i componenti della macchina circostanti.

I LED UV sono anche componenti elettrici con inefficienze dovute alla progettazione e alla fabbricazione dei semiconduttori grezzi, nonché ai metodi di produzione e ai componenti utilizzati per confezionare i LED nell'unità di polimerizzazione più grande. Mentre la temperatura di un tubo di quarzo a vapori di mercurio deve essere mantenuta tra 600 e 800 °C durante il funzionamento, la temperatura della giunzione pn dei LED deve rimanere inferiore a 120 °C. Solo il 35-50% dell'elettricità che alimenta un array di LED UV viene convertita in emissione ultravioletta (fortemente dipendente dalla lunghezza d'onda). Il resto viene trasformato in calore termico che deve essere rimosso per mantenere la temperatura di giunzione desiderata e garantire l'irradiazione, la densità energetica e l'uniformità del sistema specificate, nonché una lunga durata. I LED sono dispositivi allo stato solido intrinsecamente durevoli e l'integrazione dei LED in assemblaggi più grandi con sistemi di raffreddamento adeguatamente progettati e mantenuti è fondamentale per raggiungere specifiche di lunga durata. Non tutti i sistemi di polimerizzazione UV sono uguali e i sistemi di polimerizzazione UV-LED progettati e raffreddati in modo improprio hanno maggiori probabilità di surriscaldarsi e di guastarsi in modo catastrofico.

Lampade ibride ad arco/LED

In qualsiasi mercato in cui una tecnologia completamente nuova viene introdotta in sostituzione di quella esistente, possono verificarsi timori riguardo all'adozione e scetticismo sulle prestazioni. I potenziali utenti spesso ritardano l'adozione finché non si forma una base di installazione consolidata, non vengono pubblicati casi di studio, non iniziano a circolare in massa testimonianze positive e/o non ottengono esperienze dirette o referenze da persone e aziende che conoscono e di cui si fidano. Spesso sono necessarie prove concrete prima che un intero mercato abbandoni completamente il vecchio e passi completamente al nuovo. Non aiuta il fatto che le storie di successo tendano a essere tenute segrete, poiché i primi utilizzatori non vogliono che i concorrenti ottengano vantaggi comparabili. Di conseguenza, storie di delusioni, sia reali che esagerate, possono talvolta risuonare in tutto il mercato, camuffando i veri meriti della nuova tecnologia e ritardandone ulteriormente l'adozione.

Nel corso della storia, e per contrastare la riluttanza nell'adozione di soluzioni ibride, i progetti ibridi sono stati spesso adottati come ponte di transizione tra la tecnologia tradizionale e quella nuova. Gli ibridi consentono agli utenti di acquisire sicurezza e di determinare autonomamente come e quando utilizzare nuovi prodotti o metodi, senza sacrificare le capacità attuali. Nel caso della polimerizzazione UV, un sistema ibrido consente agli utenti di passare rapidamente e facilmente dalle lampade a vapori di mercurio alla tecnologia LED. Per le linee con più stazioni di polimerizzazione, gli ibridi consentono alle presse di utilizzare solo LED, solo vapori di mercurio o qualsiasi combinazione delle due tecnologie sia necessaria per un determinato lavoro.

GEW offre sistemi ibridi arco/LED per convertitori web. La soluzione è stata sviluppata per il mercato più grande di GEW, quello delle etichette a banda stretta, ma il design ibrido trova impiego anche in altre applicazioni web e non web (Figura 6). L'arco/LED incorpora un alloggiamento comune per la testa della lampada che può ospitare una cassetta a vapori di mercurio o a LED. Entrambe le cassette sono alimentate da un sistema di alimentazione e controllo universale. L'intelligenza del sistema consente di distinguere i tipi di cassetta e di fornire automaticamente l'alimentazione, il raffreddamento e l'interfaccia operatore appropriati. La rimozione o l'installazione delle cassette a vapori di mercurio o a LED di GEW avviene in genere in pochi secondi utilizzando una sola chiave a brugola.

FIGURA 6 »Sistema Arc/LED per web.

Lampade ad eccimeri

Le lampade a eccimeri sono un tipo di lampada a scarica di gas che emette energia ultravioletta quasi monocromatica. Sebbene le lampade a eccimeri siano disponibili in numerose lunghezze d'onda, le emissioni ultraviolette più comuni sono concentrate a 172, 222, 308 e 351 nm. Le lampade a eccimeri da 172 nm rientrano nella banda UV del vuoto (da 100 a 200 nm), mentre quella da 222 nm è esclusivamente UVC (da 200 a 280 nm). Le lampade a eccimeri da 308 nm emettono UVB (da 280 a 315 nm) e quella da 351 nm è esclusivamente UVA (da 315 a 400 nm).

Le lunghezze d'onda UV sotto vuoto a 172 nm sono più corte e contengono più energia rispetto agli UVC; tuttavia, hanno difficoltà a penetrare in profondità nelle sostanze. Infatti, le lunghezze d'onda a 172 nm vengono completamente assorbite entro i primi 10-200 nm della chimica formulata UV. Di conseguenza, le lampade a eccimeri a 172 nm reticoleranno solo la superficie più esterna delle formulazioni UV e devono essere integrate in combinazione con altri dispositivi di polimerizzazione. Poiché le lunghezze d'onda UV sotto vuoto vengono assorbite anche dall'aria, le lampade a eccimeri a 172 nm devono essere utilizzate in un'atmosfera inerte con azoto.

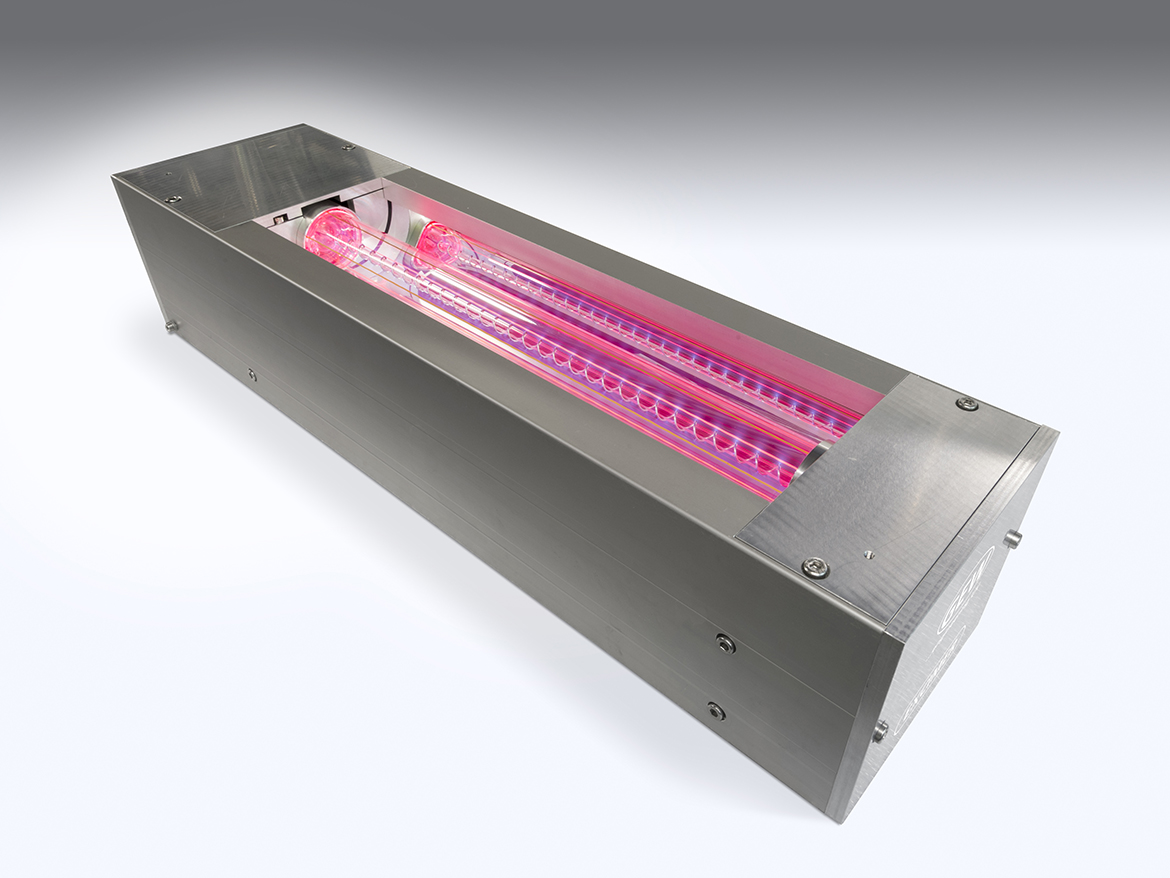

La maggior parte delle lampade a eccimeri è costituita da un tubo di quarzo che funge da barriera dielettrica. Il tubo è riempito con gas rari in grado di formare molecole di eccimeri o ecciplessi (Figura 7). Gas diversi producono molecole diverse e le diverse molecole eccitate determinano quali lunghezze d'onda vengono emesse dalla lampada. Un elettrodo ad alta tensione corre lungo la lunghezza interna del tubo di quarzo, mentre gli elettrodi di massa corrono lungo la lunghezza esterna. Le tensioni vengono pulsate nella lampada ad alte frequenze. Questo fa sì che gli elettroni fluiscano all'interno dell'elettrodo interno e si scarichino attraverso la miscela di gas verso gli elettrodi di massa esterni. Questo fenomeno scientifico è noto come scarica a barriera dielettrica (DBD). Mentre gli elettroni attraversano il gas, interagiscono con gli atomi e creano specie eccitate o ionizzate che producono molecole di eccimeri o ecciplessi. Le molecole di eccimeri ed ecciplessi hanno una vita incredibilmente breve e, decomponendosi da uno stato eccitato a uno stato fondamentale, vengono emessi fotoni con una distribuzione quasi monocromatica.

FIGURA 7 »Lampada ad eccimeri

A differenza delle lampade a vapori di mercurio, la superficie del tubo di quarzo di una lampada a eccimeri non si riscalda. Di conseguenza, la maggior parte delle lampade a eccimeri funziona con un raffreddamento minimo o nullo. In altri casi, è richiesto un raffreddamento ridotto, tipicamente fornito da azoto gassoso. Grazie alla stabilità termica della lampada, le lampade a eccimeri si accendono e si spengono istantaneamente e non richiedono cicli di riscaldamento o raffreddamento.

Quando le lampade a eccimeri che irradiano a 172 nm vengono integrate in combinazione con sistemi di polimerizzazione UVA-LED quasi monocromatici e lampade a vapori di mercurio a banda larga, si producono effetti superficiali opacizzati. Le lampade a LED UVA vengono inizialmente utilizzate per gelificare la chimica. Le lampade a eccimeri quasi monocromatiche vengono poi utilizzate per polimerizzare la superficie e, infine, le lampade a vapori di mercurio a banda larga reticolano il resto della chimica. Le esclusive uscite spettrali delle tre tecnologie, applicate in fasi separate, offrono effetti di polimerizzazione superficiale ottici e funzionali vantaggiosi che non possono essere ottenuti con nessuna delle sorgenti UV da sola.

Le lunghezze d'onda degli eccimeri di 172 e 222 nm sono efficaci anche nella distruzione di sostanze organiche pericolose e batteri nocivi, il che rende le lampade ad eccimeri pratiche per la pulizia delle superfici, la disinfezione e i trattamenti energetici superficiali.

Durata della lampada

Per quanto riguarda la durata della lampada o del bulbo, le lampade ad arco GEW generalmente raggiungono le 2.000 ore. La durata della lampada non è assoluta, poiché l'emissione UV diminuisce gradualmente nel tempo ed è influenzata da vari fattori. Il design e la qualità della lampada, così come le condizioni operative del sistema UV e la reattività della formulazione sono importanti. Sistemi UV correttamente progettati garantiscono la corretta potenza e il corretto raffreddamento richiesti dal design specifico della lampada (bulbo).

Le lampade (lampadine) fornite da GEW garantiscono sempre la massima durata se utilizzate nei sistemi di polimerizzazione GEW. Le fonti di alimentazione secondarie hanno generalmente una lampada realizzata tramite reverse engineering a partire da un campione e le copie potrebbero non contenere lo stesso attacco terminale, lo stesso diametro del quarzo, lo stesso contenuto di mercurio o la stessa miscela di gas, tutti fattori che possono influire sull'emissione UV e sulla generazione di calore. Quando la generazione di calore non è bilanciata con il raffreddamento del sistema, la lampada ne risente sia in termini di emissione che di durata. Le lampade che funzionano a temperature più basse emettono meno UV. Le lampade che funzionano a temperature più alte non durano altrettanto a lungo e si deformano a temperature superficiali elevate.

La durata delle lampade ad arco a elettrodi è limitata dalla temperatura di esercizio della lampada, dal numero di ore di funzionamento e dal numero di accensioni o accensioni. Ogni volta che una lampada viene accesa da un arco ad alta tensione durante l'avvio, una parte dell'elettrodo di tungsteno si consuma. Alla fine, la lampada non si riaccenderà più. Le lampade ad arco a elettrodi incorporano meccanismi di otturazione che, una volta attivati, bloccano l'emissione UV come alternativa ai ripetuti cicli di accensione e spegnimento della lampada. Inchiostri, rivestimenti e adesivi più reattivi possono prolungare la durata della lampada; mentre formulazioni meno reattive possono richiedere sostituzioni più frequenti della lampada.

I sistemi UV-LED sono intrinsecamente più duraturi delle lampade convenzionali, ma la loro durata non è assoluta. Come per le lampade convenzionali, i LED UV presentano dei limiti nella loro capacità di pilotaggio e generalmente devono funzionare con temperature di giunzione inferiori a 120 °C. Un pilotaggio eccessivo o un raffreddamento insufficiente dei LED ne comprometteranno la durata, con conseguente degrado più rapido o guasti catastrofici. Non tutti i fornitori di sistemi UV-LED offrono attualmente progetti che soddisfano le durate più elevate stabilite, superiori a 20.000 ore. I sistemi meglio progettati e manutenuti dureranno oltre le 20.000 ore, mentre i sistemi di qualità inferiore si guasteranno entro intervalli di tempo molto più brevi. La buona notizia è che i progetti dei sistemi LED continuano a migliorare e a durare più a lungo con ogni iterazione progettuale.

Ozono

Quando le lunghezze d'onda UVC più corte colpiscono le molecole di ossigeno (O₂), ne causano la scissione in due atomi di ossigeno (O₂). Gli atomi di ossigeno liberi (O₂) entrano quindi in collisione con altre molecole di ossigeno (O₂) e formano ozono (O₂). Poiché il triossigeno (O₂) è meno stabile a livello del suolo rispetto al diossigeno (O₂), l'ozono si converte facilmente in una molecola di ossigeno (O₂) e un atomo di ossigeno (O₂) mentre si sposta nell'aria atmosferica. Gli atomi di ossigeno liberi (O₂) si ricombinano quindi tra loro all'interno del sistema di scarico per produrre molecole di ossigeno (O₂).

Per le applicazioni industriali di polimerizzazione UV, l'ozono (O3) viene prodotto quando l'ossigeno atmosferico interagisce con lunghezze d'onda ultraviolette inferiori a 240 nm. Le sorgenti di polimerizzazione a vapori di mercurio a banda larga emettono raggi UVC tra 200 e 280 nm, che si sovrappongono a parte della regione di generazione dell'ozono, mentre le lampade a eccimeri emettono raggi UV sotto vuoto a 172 nm o raggi UVC a 222 nm. L'ozono creato dalle lampade a vapori di mercurio e a eccimeri è instabile e non rappresenta un problema ambientale significativo, ma è necessario rimuoverlo dalle immediate vicinanze dei lavoratori in quanto irritante per le vie respiratorie e tossico ad alti livelli. Poiché i sistemi di polimerizzazione UV-LED commerciali emettono raggi UVA tra 365 e 405 nm, l'ozono non viene generato.

L'ozono ha un odore simile a quello del metallo, di un filo bruciato, del cloro e di una scintilla elettrica. L'olfatto umano può rilevare concentrazioni di ozono fino a 0,01-0,03 parti per milione (ppm). Sebbene vari a seconda della persona e del livello di attività, concentrazioni superiori a 0,4 ppm possono causare effetti respiratori negativi e mal di testa. È necessario installare un'adeguata ventilazione sulle linee di polimerizzazione UV per limitare l'esposizione dei lavoratori all'ozono.

I sistemi di polimerizzazione UV sono generalmente progettati per contenere l'aria di scarico in uscita dalle teste delle lampade, in modo che possa essere convogliata lontano dagli operatori e all'esterno dell'edificio, dove si decompone naturalmente in presenza di ossigeno e luce solare. In alternativa, le lampade senza ozono incorporano un additivo al quarzo che blocca le lunghezze d'onda che generano ozono, e le strutture che desiderano evitare canalizzazioni o fori nel tetto spesso utilizzano filtri all'uscita delle ventole di scarico.

Data di pubblicazione: 19-06-2024