Una nuova generazione di siliconi e resine epossidiche a polimerizzazione UV viene sempre più utilizzata nelle applicazioni automobilistiche ed elettroniche.

Ogni azione nella vita comporta un compromesso: ottenere un vantaggio a scapito di un altro, per soddisfare al meglio le esigenze della situazione specifica. Quando si tratta di incollare, sigillare o applicare guarnizioni in grandi volumi, i produttori si affidano agli adesivi a polimerizzazione UV perché consentono una polimerizzazione rapida e su richiesta (da 1 a 5 secondi dopo l'esposizione alla luce).

Il compromesso, tuttavia, è che questi adesivi (acrilici, siliconici ed epossidici) richiedono un substrato trasparente per aderire correttamente e costano significativamente di più rispetto agli adesivi che polimerizzano con altri mezzi. Ciononostante, innumerevoli produttori in molti settori hanno accettato volentieri questo compromesso per diversi decenni. Molte altre aziende lo faranno nel prossimo futuro. La differenza, tuttavia, è che gli ingegneri saranno altrettanto propensi a utilizzare un adesivo siliconico o epossidico a polimerizzazione UV, quanto uno a base acrilica.

"Sebbene produciamo siliconi a polimerizzazione UV da circa un decennio, negli ultimi tre anni abbiamo dovuto intensificare i nostri sforzi di vendita per soddisfare la domanda del mercato", osserva Doug McKinzie, vicepresidente dei prodotti speciali di Novagard Solutions. "Le nostre vendite di siliconi a polimerizzazione UV sono aumentate del 50% negli ultimi anni. Questo trend si attenuerà, ma prevediamo comunque una buona crescita per i prossimi anni".

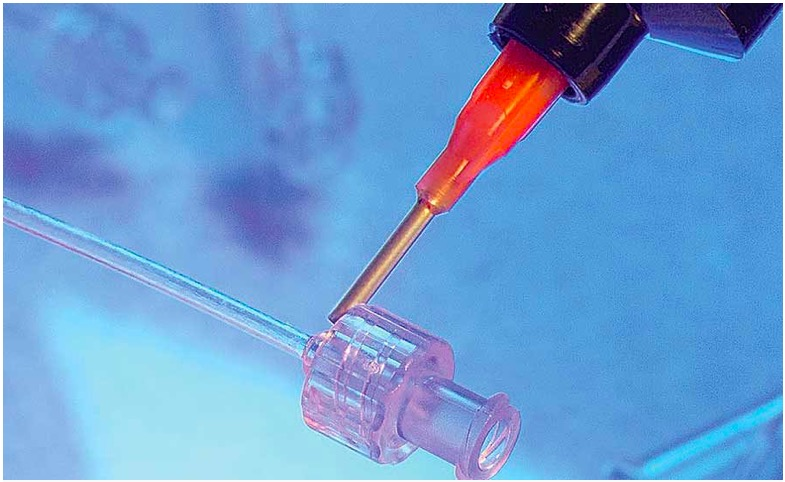

Tra i maggiori utilizzatori di siliconi a polimerizzazione UV ci sono i costruttori di automobili (OEM) e i fornitori di primo e secondo livello. Un fornitore di secondo livello utilizza il sigillante Loctite SI 5031 di Henkel Corp. per sigillare i terminali negli alloggiamenti dei moduli elettronici di controllo dei freni e dei sensori di pressione dei pneumatici. L'azienda utilizza anche Loctite SI 5039 per formare una guarnizione in silicone a polimerizzazione UV lungo il perimetro di ciascun modulo. Bill Brown, responsabile dell'ingegneria applicativa di Henkel, afferma che entrambi i prodotti contengono un colorante fluorescente per facilitare la verifica della presenza di adesivo durante l'ispezione finale.

Questo sottoinsieme viene quindi inviato a un fornitore di primo livello che inserisce componenti interni aggiuntivi e collega un PCB ai terminali. Una copertura viene posizionata sulla guarnizione perimetrale per creare una tenuta stagna ambientale sull'insieme finale.

Gli adesivi epossidici a polimerizzazione UV sono spesso utilizzati anche per applicazioni nel settore automobilistico e dell'elettronica di consumo. Uno dei motivi è che questi adesivi, come i siliconi, sono specificamente formulati per adattarsi alla lunghezza d'onda delle sorgenti luminose a LED (da 320 a 550 nanometri), consentendo ai produttori di ottenere tutti i vantaggi dell'illuminazione a LED, come lunga durata, calore limitato e configurazioni flessibili. Un altro motivo sono i minori costi di capitale della polimerizzazione UV, che facilitano l'adozione di questa tecnologia da parte delle aziende.

Data di pubblicazione: 04-08-2024